Auta PRL-u: tam, gdzie rodziły się Tarpany

Polski samochód dla rolnictwa Tarpan. Produkowano go ręcznymi metodami, prawie jak najdroższe limuzyny. Dzięki unikalnym zdjęciom nieznanego autora, możemy Was zaprosić na wycieczkę po fabryce w Antoninku i przyjrzeć się, jak powstawały pierwsze Tarpany.

@Archiwum

Złośliwi śmieją się z Tarpana. Zawsze koślawy, skrzypiący, z odpadającymi częściami i karoserią pofalowaną niczym Bałtyk. Inni twierdzą, że Tarpan był jak Rolls-Royce: nie było dwóch takich samych. Co by nie mówić, jest w tym trochę prawdy! W latach 70. polskie samochody dla rolnictwa powstawały całkowicie ręcznie, metodami, które przemysł samochodowy zarzucił dobre 40 lat wcześniej. Powodowało to ogromne różnice w jakości, wymiarach, dopasowaniu części. Nie tylko między samochodami, ale i w jednym egzemplarzu jedne drzwi potrafią być np. znacząco krótsze od drugich.

Zainteresowani historią Tarpana wiedzą o tym wszystkim, ale co innego wiedzieć a co innego zobaczyć. Nie mieliśmy przecież okazji aby czarno na białym ujrzeć, jak właściwie powstawały Tarpany. Dzięki naszemu Czytelnikowi, który odwiedził nas w redakcji i podarował plik dobrej jakości zdjęć, możemy zaprosić na fotoreportaż z fabryki w Antoninku. Otrzymał je przed laty od pewnego fotoreportera – ich autora. Według przekazanej opowieści zdjęcia, które dzisiaj prawdopodobnie po raz pierwszy ujrzały światło dzienne, ów reporter wykonał nie do końca oficjalnie. Jedno z nich zrobił "z biodra" lub "spod płaszcza", pod surowym zakazem fotografowania, zaś w przypadku kilku innych, został przegoniony przez wnerwionych majstrów.

@ARCHIWUM

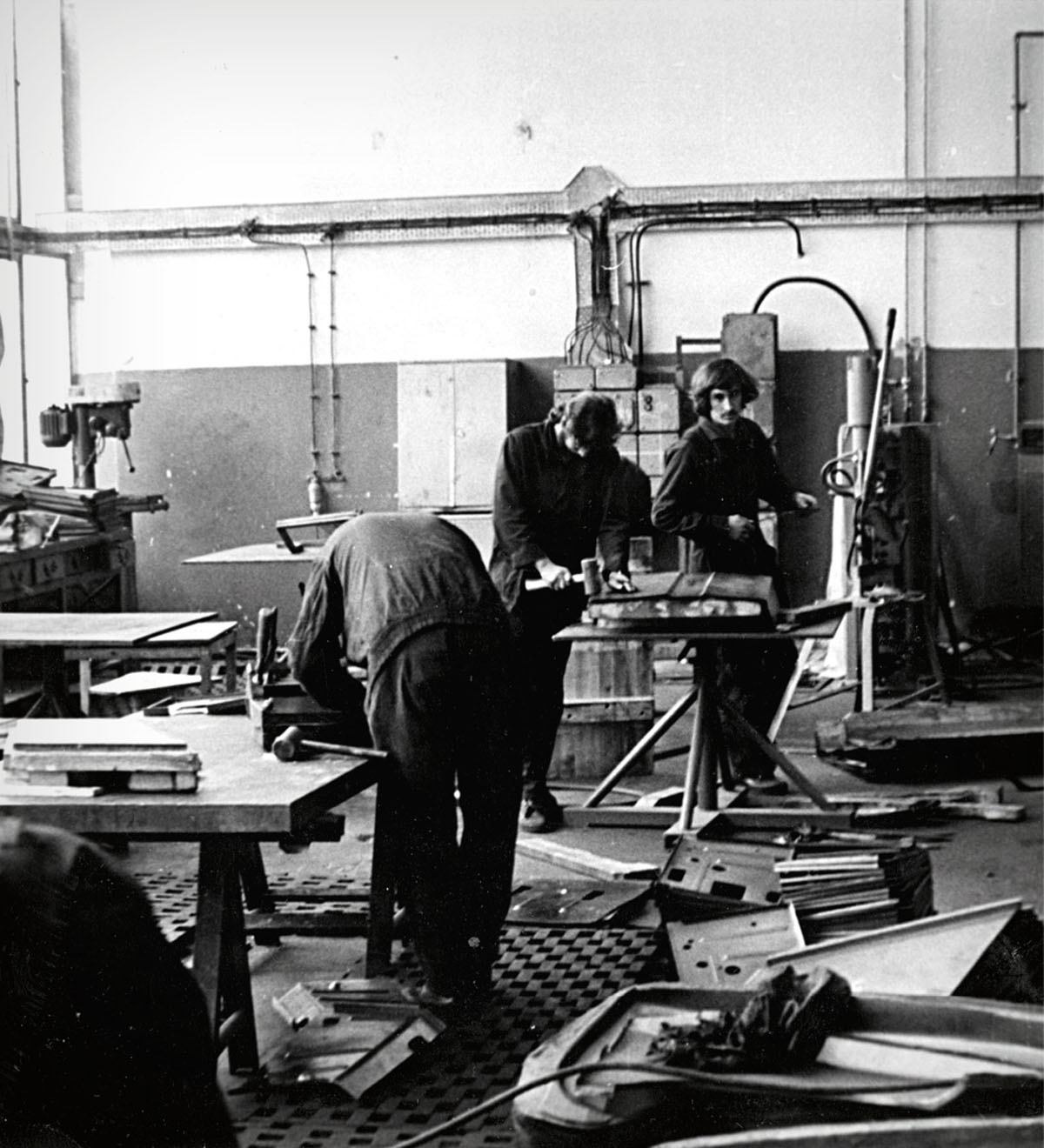

Można było naprawdę poczuć, że "robi się samochód". Oto ręczne formowanie błotnika przedniego, obróbka krawędzi skrawaniem.

Zatrzymane w kadrze sceny z życia Fabryki Samochodów Rolniczych w Antoniku pod Poznaniem dają wgląd, jak ręcznie formowano blachy i spajano karoserie. Pokazują załogę niewielkiej fabryki i nowiutkie Tarpany – prawdopodobnie jedne z pierwszych. Pozwalają zrozumieć dlaczego Tarpan był taki, jaki był. A jak do tego właściwie doszło?

@ARCHIWUM

W jednym kawałku.

Spasowane nadwozie Tarpana czeka na pomalowanie podkładem antykorozyjnym.

TARPAN – COŚ TRZEBA ROBIĆ

Produkcja samochodu rolniczego Tarpan rozpoczęła się w roku 1973. Jak to zwykle bywa „nie od razu Polskę zbudowano”, co w naszym kraju związane było z ogólnym brakiem wszystkiego. Jedno jest pewne – wszyscy potrzebowali pracować, stąd w rozmaitych zakładach podejmowano produkcję kuriozalnych wyrobów. Gdy w 1957 roku zakończono produkcję silników do licencyjnych samolotów Lim 2 i Lim 5, zbudowano w Mielcu Mikrusa i... produkowano maszynki do mięsa. Zakłady Naprawy Samochodów oraz Zakłady Budowy Nadwozi Samochodowych w Jelczu połączono i przebranżowiono na produkcję autobusów Škoda RTO. W Szczecińskiej Wytwórni Sprzętów Metalowych zrezygnowano z produkcji łóżek szpitalnych na rzecz... motocykli Junak (SFM), by wraz z ustaniem koniunktury na motocykle ciężkie, zająć się m.in. przekładniami kierowniczymi (jako Fabryka Mechanizmów Samochodowych POLMO).

@ARCHIWUM

Nikt nie powiedział, że samochód dla rolnika musi być piękny, ale przedprototyp Tarpana to istny szczyt siermięgi. To zdjęcie autor wykonał nielegalnie, spod płaszcza, prawdopodobnie tuż przed publiczną prezentacją Warty i Tarpana, która miała miejsce w grudniu 1971 roku.

Podobną sytuację zastajemy w Antoninku pod Poznaniem. Tamtejsze Wielkopolskie Zakłady Napraw Samochodów przy ul. Warszawskiej 349 wykonują remonty ciężarówek Żubr, Jelcz oraz Tatra 111, 138. Zadania remontowo-serwisowe z czasem się zmieniają i przestają stanowić siłę rozwojową zakładu napraw taboru, który w międzyczasie zyskał oprzyrządowanie niemalże fabryczne. W latach 1969/70 powstaje tu i bardzo szybko upada wizja stworzenia bazy remontowej Tatry dla Polski i NRD. Przewóz wyeksploatowanych aut do remontu okazuje się nieopłacalny i bezcelowy, z uwagi na braki części zamiennych. Sytuacja staje się trudna, gdyż należy zagospodarować kadry, czyli mówiąc po ludzku, dać ludziom pracę. Z tak pragmatycznych powodów dochodzi często do stworzenia czegoś zupełnie nowego i nieoczekiwanego. W tym przypadku jest to samochód dla gospodarstw wiejskich.

@KOLEKCJA PROSPEKTÓW PIOTRA DOBIERSKIEGO

45 lat temu Polska konstruowała "samochód dla rolnictwa". Tak pod Poznaniem zaczęły rodzić się Tarpany. Ich produkcja daleka była od światowych standardów, czystych przestronnych hal i taśm produkcyjnych. Powstawały przy okazji, by jak każda ówczesna prowizorka, stać się częścią tamtej epoki.

Zanim pojawił się Tarpan, skonstruowano jego praformę. Był to prototyp o nazwie Warta. Nawiązywał kształtem do samochodów terenowych, nie był jednak rolniczy z uwagi na brak skrzyni ładunkowej. Równoległą propozycją był Tarpan, posiadający już cechy TowOs-u, jednakże powtarzał koncepcję wprowadzanej właśnie do produkcji Syreny Bosto a nawet wykorzystując jej podzespoły. Ciekawostkę stanowił zdejmowany dach przestrzeni bagażowej, w celu przewożenia wysokich ładunków. Niestety żaden z powyższych przedprototypów nie mógł być uważany za samochód współczesny. Z tego powodu zwrócono się do specjalistów od wzornictwa i techniki. Docelową bryłę Tarpana skreślił Zbigniew Wattson, a techniką zajął się Dział Głównego Konstruktora FSO. Trzeba przyznać, że oryginalna forma Tarpana była świetna – zaryzykujemy stwierdzenie, że to jeden z najlepszych przykładów polskiego designu samochodowego.

@KOLEKCJA PROSPEKTÓW PIOTRA DOBIERSKIEGO

Nawet królewskie otoczenie nie przytłacza wdzięku nowego Tarpana.

TARPAN – PO SWOJEMU

Samochód-prototyp należało wprowadzić w świat polskiej techniki motoryzacyjnej, niedoborów materiałów i rozwiązań. Dostępne były układy napędowe i podwozia od Warszawy, sprawdzone już w Żukach i Nysach. Podobnie jak w ich pierwszych modelach, w Tarpanie użyto dolnozaworowych silników M-20, dostępnych po wygaszeniu produkcji Warszawy. Z biegiem lat Tarpan zyskał silnik S-21 zarezerwowany początkowo dla fabryk w Lublinie i Nysie a także silnik Polskiego Fiata 125p (1500). Z innych aut pożyczył więcej części. Przedni zderzak pochodził z tyłu Warszawy 200P. Kierunkowskazy przednie i boczne, lampki oświetlenia wnętrza, kierownica oraz klamki z PF 125p. Układ hamulcowy – wspólny z dostawczakami, a regulowane reflektory z Syreną R20. Znamienne jest to, że Tarpan F233 powstawał w oderwaniu od FSC w Lublinie i ZSD w Nysie, miał za to wiele zapożyczeń z FSO. Organizacja fabryki szła własną, często ciernistą drogą i trwała kilka lat. Dopiero w 1976 roku Tarpan zyskał logotyp FSR, którą podporządkowano Zjednoczeniu Przemysłu Motoryzacyjnego Polmo. W tym czasie wykonywany był już wyłącznie z blach tłoczonych, łączonych przez półautomatyczne zgrzewarki. Zabezpieczany podobnie jak pojazdy z FSO, wyrobami z KFFiL Nobiles we Włocławku.

@Archiwum

Najwięcej uwagi przykładane jest do prawidłowego wykonania i funkcjonowania tylnej, przesuwnej ściany kabiny. Jest to element wspominany w każdej notce na temat awangardy motoryzacyjnej PRL-u. Jak przystało na auto wykonywane ręcznie, sztandarowy produkt miał tendencje do zacinania się w najmniej oczekiwanym momencie. Widoczny na zdjęciu majster właśnie zaczyna "objeżdżać" fotografa. Wnosząc z jego miny, nie chcemy wiedzieć, co mówił.

@ARCHIWUM

Dział karoseryjny przeprowadza pasowanie drzwi do drewnianego "kopyta"...

@ARCHIWUM

…i pieczołowicie niweluje młotkiem odchyłki wymiarów maski czy błotników.

@ARCHIWUM

Tarpan F233 pierwszej serii produkcyjnej z silnikiem M-20. Widoczny brak regulacji reflektorów i podwójny nawiew do kabiny. Na znaczku widnieje "Polmo ZPR" (od: Zakład Pojazdów Rolniczych). Zmiana na FSR nastąpiła w 1976 roku.

Atutem konstrukcji nadwozia Tarpana była jego modułowość. Rozmiary poszczególnych sekcji dopasowano do możliwości obróbki ręcznej oraz do produkcji przy użyciu technologii dualform, którą zakupiono wraz z oprzyrządowaniem (angielską prasą Dualform) na MTP w Poznaniu za "grube wkłady dewizowe". Produkcja elementu nadwozia wymagała stworzenia formy – kopyta, według którego wykonywany był aluminiowy odlew, czyli stempel. Pozwalał on na wykonanie krótkiej serii wytłoczek aż do momentu, kiedy półprodukty nie trzymały już założonych wymiarów. Utrata dokładności następowała bardzo szybko, gdyż technologia ta używana jest (również współcześnie) do kopiowania i tworzenia nadwozi prototypów, wykonywania narzędzi lub blach ekskluzywnych aut, ale nie do produkcji masowej. Zabezpieczenie antykorozyjne blach również nie było w pełni skuteczne. Grubość warstw lakieru wynosiła tylko 70-90 µm (w Polskim Fiacie 125p – ok. 140 µm). Kuriozalny wydaje się dzisiaj fakt, że trwałość powłoki producent szacował na 5 lat eksploatacji auta, zalecając renowację "farbą zbliżoną kolorem i właściwościami do fabrycznej".

Kolejnym trudnym do wykonania elementem nadwozia była podwójnie gięta szyba czołowa. W latach 70. w PRL-u nie było możliwe wykonanie takiego elementu inaczej niż... ręcznie! Dlatego szyby te posiadają na obrzeżu odciski narzędzi powstałe podczas formowania krzywizny, gdy zaś spojrzymy na ich oznakowanie, to odkryjemy w wielu pojazdach liczby typowe dla jednego roku produkcji: 1980. Wtedy zlecono produkcję większej partii szyb, które montowano do aut przez następnych kilka lat.

@ARCHIWUM

Nowiutkie Tarpany na ostatnich poprawkach. Tablica z lewej podaje, ile Tarpanów pozostało do wykonania w 1973 r.

TARPAN – SWETRY I BERETY

Oszałamiająca liczba wyprodukowanych samochodów ze znakiem FSR (maksymalnie 5 tys. rocznie!) pokazuje, że zarzucony przez Henry'ego Forda w latach 20. system stanowiskowy nie może przynieść rewelacyjnych rezultatów. Odbywał się w improwizowanych warunkach, przypominających pomieszczenia małego warsztatu ślusarskiego. W zimnych halach obowiązywał klasyczny ubiór z takiego zakładu: sweter i beret do przytrzymania fryzury. Na podłodze dla ogrzania stóp i zachowania higieny pracy – drewniany greting. Fragmenty nadwozia schodzące z prasy należało ręcznie poprawić, dopasować do egzemplarza pojazdu i zamontować. Pomiędzy stanowiskami pracy składowano naprawiane podzespoły samochodów ciężarowych.

@KOLEKCJA PROSPEKTÓW PIOTRA DOBIERSKIEGO

Standard, Pick-up, Kombi, a może przyczepa? Wszystkie odmiany Tarpana były dostępne dla przedsiębiorstw państwowych. Zwykli rolnicy musieli swoje odczekać.

Fabryka samochodów dostawczych w latach 70. nie była bynajmniej smutna. Żyła brakiem norm bezpieczeństwa, koniecznością pracy w hałasie ponad siły, gdzie "wszyscy do siebie krzyczeli, byli weseli i chodzili z młotem w ręku...". Szczęśliwy nabywca Tarpana za 190 tys. zł dostawał samochód o ładowności 750 kg i zmiennej w zależności od potrzeb powierzchni użytkowej. Mimo straszliwej siermiężności i bardzo niskiej trwałości, był samochodem chwalonym. I takim pozostaje w pamięci do dziś.

Artykuł pochodzi z "Classicauto" nr 122/2016